一、监控系统技术发展的3个阶段

在科学技术高速发展的今天,作为发电厂自动化系统的一个组成部分,发电厂厂用电监控系统ECS(Electric Control System)技术经过了3个阶段的发展历程。

第1个阶段是一对一的控制方式,即设置发电机厂用电控制屏,通过测量仪表、光字牌和指示灯进行监测,控制开关采用一对一的强电控制方式,也是发电厂设计原始的控制系统,此方式的控制系统特点是设备监控简捷明了,自动化程度低。

第2个阶段是电气监控纳入集散控制系统(DCS)。随着计算机信息技术的发展和分散控制技术在自动控制领域广泛应用,为提高发电机组的电、热负荷适应能力和自动化水平,DCS已经在电厂自动控制领域得到广泛应用,并逐步从较为简单的数据采集系统(DAS)、模拟量控制系统(MCS)功能,逐渐发展到机电一体化控制系统。在这个阶段,厂用电监控纳入DCS主要是指发电机变压器组由DCS进行测量与控制;直流系统、不间断供电系统(UPS)、厂用电快切等由DCS实现数据采集;6kv厂用电保护、380v电动机控制装置、380v配电控制装置等各自独立,测控功能由DCS直接进行。但主要存在以下问题:通信能力比较弱、可靠性不高(串口链路本身是没有通信可靠性保证的,只能在通信规约中增加确认一重发机制来保证可靠性,但这是以降低通信效率为代价的),对DCS下发的控制命令无法快速响应,也无法快速地把相关电气量传给DCS,不能满足DCS对参与顺序控制的电气量迸行快速数据采集的要求。所以常规做法是对这些要参与DCS顺序控制的电气量专门铺设二次电缆和加装变送器,由DCS直接进行数据采集和控制操作,铺设电缆的工作量很大,投资也很高,而厂用电保护装置或电机控制中心(MCC)、动力中心(PC)控制装置本身所具有的采集和控制功能没有得至充分利用。

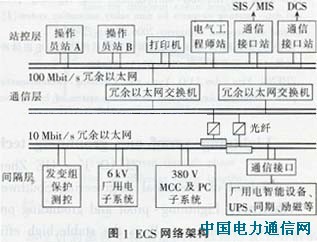

第3个阶段是全数字化的电气监控系统,并为DCS提供所需信息接口和控制接口。厂用电保护装置和MCC、PC控制装置已能满足保护、测控和高速通信一体化的要求,通过工业现场总线或以太网将厂用电气系统组成局域网,构建成专用的ECS,实现完全数字化的电气信息量监控,同时为DCS提供高速实时的数字化通信接口。这时DCS对参与顺序控制的电气量的采集和控制完全是以通信软报文的方式进行,不需要二次电缆硬接线(简化了设计和施工的工作量,节省大量成本)。这个阶段的ECS网络架构见图1。

图1反映出ECS系统采用分层、分布的网络结构,由系统站控层、通信层和间隔层3层所组成。

系统站控层采用100/10OOMbit/s(注:目前应用比较普遍的是10/1OOMbit/s自适应的以太网)的双以太网冗余结构,根据运行管理的需要可设置数据库服务器、电气操作员站、电气维护工程师站、网络打印机、通信主站等,形成电气系统监控和管理中心,并完成与DCS、监控信息系统(SIS)、管理信息系统(MIS)等系统的数据交换。

间隔层由数量众多的厂用电保护装置、MCC及PC控制装置和其他智能装置组成,考虑到电厂物理位置的分散性,间隔层一般先组成以下几个局部网络:6kV厂用电子系统、380V MCC及PC子系统、厂用公用子系统和保护及智能设备子系统等,各局部网络之间再连接起来,形成完整的间隔层网络。

通信层是站控层和间隔层之间的桥梁,主要由多台通信管理机组成,起到沟通通信的作用。

从上述系统结构图可看出,DCS对电气间隔进行软采集和控制主要经过以下3个主要的通信和处理环节:DCS刊ECS站控层之间的通信,ECS站控层和电气间隔之间的通信,间隔层装置的响应及处理。要实现DCS对电气间隔的快速软采集和控制,特别是能满足顺序控制的要求,就需要在ECS整体网络方案设计时对这3个主要环节都要充分挖掘其通信速率的潜力,片面要求其中某一环节加快速度往往并不能使整体的通信速度满足要求。对任一通信环节而言,通信介质和通信规约的选择是提高通信速度的主要因素。

二、DCS和ECS控制层之间的通信

由于历史和习惯的原因,DCS系统特别是国外进口的DCS系统大都使用串口的Modbus规约与其他装置通信,这其中就包括和ECS站控层的通信主机之间的通信。串口介质本身就是相对低速的,通信带宽有限;Modbus规约是个问答式规约,DCS是通信主机,ECS等其他装置是通信的从机,只有主机能主动启动通信过程,从机只能被动应答,即使从机中有数据变化,只要主机不召唤,从机无法主动上送;另外Modbus规约本身的通信机制也过于简单,只能进行全数据或部分全数据的召唤和上送,不能优先提取少量的变化数据,这对有限的通信带宽是很不利的;Modbus规约无通信链路通断的判断机制,DCS只能是根据连续儿次查询而ECS都不应答来判断通信链路已断。这样一个变化点在DCS和ECS控制层之间的传输时间是秒级的。为此DCS和ECS控制层之间的通信介质应采用基于TCP/IP的以太网,通信规约采用IECl04或OPC(

[1] [2] [3] 下一页