摘要: 本文针对大型火电机组在AGC调节中负荷响应慢、存在较大纯迟延的现状,提出了基于智能判断和解耦控制的指令模型优化控制方案,并结合该方案在电厂中成功应用的实例,阐述了减小负荷响应迟延,实现全过程滑压经济运行的控制原理。

关键词: 大型机组 AGC 快速响应 指令模型优化

The Research Of Fast Load Responding And Sliding-pressure Control Technique

For The Large Thermal Power Units In The AGC Mode

Abstract: Aim for the long real lag of the unit load's responding in the large thermal power units operating in the AGC mode, a new 'demand-model optimizing control program' is introduced based on the intelligent concluding and decoupling controls. The control theory for the unit's full range sliding-pressure economic running and fast responding is illustrated too. Some successful applications are cited and analyzed.

Keywords: Large units AGC Fast responding Demand-model optimizing

0. 引言

随着大型火力发电技术的发展和成熟,以及国家对火电机组经济性要求的不断提高,大容量、高参数的发电机组已逐渐成为电力生产的主流设备。发电自动控制系统AGC在各电厂的广泛应用,对发电厂运行与调度的自动化水平提出了更高的要求。但是,大型机组所特有的锅炉容量大,机组负荷响应迟缓等特点,却限制了AGC系统的整体调节速度,影响了电网的电能质量,成为了发、供电系统间的一个瓶颈,随着小容量及水电机组在发电系统中所占份额的逐渐减小,这一矛盾将日见突出,为电力系统自动调度带来较大困难。此外,目前国内大多数电厂在AGC方式下仅能采用定压方式运行,既限制了AGC指令的可调范围,又降低了机组运行的经济性,随着AGC运行方式的普及及电厂节能与经济运行要求的提高,这也已成为发电厂控制领域急需解决的一个问题。

经过在浙江省北仑港电厂600MW机组及温州发电厂300MW机组上的长期试验和研究,笔者在对机炉对象特性充分认识的基础上,结合AGC方式的特殊控制要求,提出了指令模型优化控制方案,该方案通过建立控制指令的前馈和定值模型,采用人工智能思想,实现了对负荷与汽压的优化控制,并最终达到负荷快速响应与过零,汽压全程受控,机组滑压调节、经济运行的控制目标。

1、模型优化方案的提出与指令建模

1.1 常规协调方式下的系统调节特性

采用直吹式制粉系统的大容量火电机组,从改变煤量到蒸汽流量发生变化存在着较大的纯迟延,对于300MW机组,该迟延一般在1.0 ~ 2.5 min左右[1],而对于600MW机组,迟延时间将会更长。此外,当机组处于滑压段运行时,还存在一个主汽压力变化的过程,从蒸汽流量发生变化到该变化量积累到足以使主汽压力发生有效变化还将需要更长的时间。因此,在常规的协调控制方式下,为防止主汽压向反方向偏离,不得不将汽机指令作延时处理,并放宽汽压控制偏差的允许范围,机组处于一种迟缓的、不受控的状态。

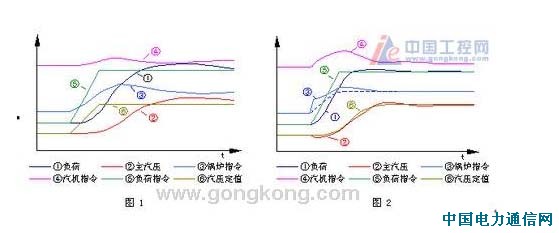

常规协调控制方式下各主要参数的调节过程将如图1所示。由于调门动作④的影响,使主汽压力②的对象特性变得复杂,常规的PID调节功能无法正常实现。而汽压对象本身又是一个大迟延环节,调节过程中与设定值⑥的偏差较大,对于AGC方式下负荷指令频繁变化的复杂工况适应性较差。此外,该方式最主要的弊端还在于其负荷与汽压的响应是同步的,汽压与负荷变化时对热量的需求与排斥也始终是同向的,在变化初始段,两者相互制约,产生大延时,而在接近目标负荷时,又相互激励,造成较大超调。在这种方式下,系统整定困难,调节品质差,不能满足AGC方式下的滑压控制要求。

1.2 指令模型优化控制方案的设计思想

新方案的提出是基于以下事实,笔者在现场的试验中发现,当燃料量发生一个足够量的近似阶跃的快速变化时,汽压的响应时间会大大缩短,这一点在进行RUNBACK试验时可以明显地感觉到。原因是当燃料量的瞬时变化达到一定量时,炉内热量改变超出了炉体的热容蓄热,此时富余部分的变化量能较快地转变为蒸汽量的变化,加快了汽压的响应速度。但为了减少燃料量快速改变对风烟系统造成的冲击,在该指令超前量后应设置速率限制。进一步的研究发现,该快速变化量的大小与升负荷速率(即调门动作快慢)线性相关,而与负荷变化量也存在一定的函数关系,这使方案在多变工况下的实际应用成为可能。由于汽压响应的加快,在负荷指令变化初期,调门可迅速动作改变负荷(见图2 /④),若炉内燃料能持续保持一定的超前量,汽压将不会产生很大的负向偏离,通过合理建立锅炉主控的指令前馈模型可实现指令变化初期的负荷快速响应。

负荷的持续变化需不断地改变调门,故汽压难以很快产生正向的变化,若仍采用常规控制中的汽压设定值曲线,则大偏差对燃料量控制的不确定影响依然存在。因此笔者提出了将锅炉主控中支持负荷与调节汽压的两项功能分量进行解耦处理的思想。以升负荷为例,如图2所示,一方面利用锅炉主控指令的前馈模型③,根据负荷指令需求快速准确地提供热量支持,另一方面根据协调工况下主汽压的响应特性,拟合出其近似曲线作为主汽压的设定值模型⑥,由控制器的PID功能完成主汽压的精确控制。这种控制思想的运用,从时间上解决了负荷①与主汽压②响应对热量的需求矛盾,并有效抑制超调,提高了汽压的可控性,使汽机与锅炉形成一种真正意义上的协调与互补关系。

1.2 模型的建立

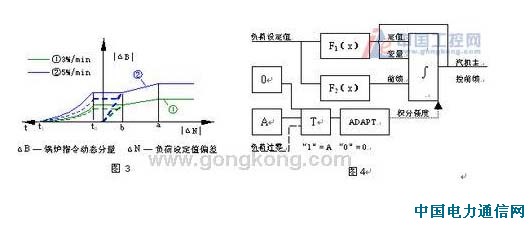

锅炉指令的前馈模型由基本量与动态分量组成,图2中虚线部分为基本量,由各负荷点对应的经BTU修正后的准确燃料量构成,虚线以上部分为快速响应的动态分量ΔB,是负荷目标值与实际负荷设定值之差ΔN的函数,该函数如图3所示,图中横坐标正向为负荷设定值偏差的绝对值 |ΔN| ,负向为时间轴t ,a、b分别代表10%MCR和3%MCR点,t0是通过逻辑判断产生的负荷过零时间点,t1则需根据主汽压响应情况现场整定,锅炉指令动态分量ΔB的幅值一般整定在±3%至±6%之间,对应不同的变负荷率再乘以相应的系数。

锅炉能量持续足量的响应将通过以上模型得以保障,但要使实际负荷的平均变化速率接近负荷指令的变化率(即指令3%/min变化时实际负荷变化率不小于2.4%/min),则在负荷变化的中间段必须维持实际负荷与指令几乎同速变化,此时单凭汽机主控的PID调节作用将无法满足汽机调门的动作需求,必须借助于一定的指令前馈作用。在升负荷过程中使汽机调门在指令前馈作用下持续开启,锅炉产生的热量将迅速转换为主蒸汽流量并快速提升负荷。前馈量的大小则根据定压段调门动作幅度与负荷变化量的对应关系整定。

在增减负荷过程中,由于受调门动作的干扰,锅炉主汽压力的对象特性发生了较大改变。经试验分析发现,此时的主汽压对象是一个带死区的高阶对象,且死区大小受负荷变化率、负荷变化幅度及机组运行工况等诸多因素影响,无法准确估算。为满足主汽压解耦控制的要求,必须确定主蒸汽压力的设定值模型,笔者以二阶惯性环节对高阶对象予以近似,再辅以汽压起始死区的智能逻辑判断,构造出了足够精度的主汽压设定值模型,并在实际应用中取得了预期的效果。

3.控制方案的实现技巧

3.1 锅炉指令动态分量的逻辑实现

负荷设定值偏差由机组负荷目标值减去实际负荷设定值产生,机组负荷目标值的改变是阶跃的,而实际负荷设定值则受机组变负荷速率的限制,是一个缓变量。当机组接受AGC负荷指令增减负荷时,负荷设定值偏差将产生一个阶跃的响应,并随实际负荷设定值的匀速变化而匀速减小,经函数关系转换后,最终产生锅炉燃料量指令动态分量的前馈模型。燃料量的阶跃变化限速率应低于机组的RB速率,并在保证机组各项参数调节品质满足要求的前提下整定。

图3中虚线部分是针对负荷指令小幅改变时,系统调节周期短,参数易超调而特殊设计的,同时也避免了AGC连续调节过程中出现不连续的前馈指令。该设计通过一套逻辑记忆回路构成增减方向的自适应浮动门槛值,实现并充分考虑了各记忆点在工况发生瞬间改变及指令连续递变或反转时的及时复归与重置功能。

时间点t0是机组负荷指令变化后的实际负荷过零点,该点是通过判断目标负荷与负荷设定值、负荷设定值与实际负荷值两组偏差是否同时同向过零产生的。该功能可保证机组负荷在外扰或参数偏离工况下能及时修正和过零。负荷过零后,锅炉指令通过惯性衰减,平衡炉内能量供需,抑制汽压超调,在调门的配合下使机组快速稳定于目标负荷点。

3.2 滑压段调门回位设计缩短机组稳定时间

机组运行在滑压段和定压段对汽机调门的动作要求有所不同,定压运行时调门开度与机组负荷存在线性的对应关系,根据该对应关系即可确定汽机主控的前馈曲线;但对于滑压运行,各负荷点的对应调门开度基本不变,必须重新整定该段的函数关系,以提供适当的前馈作用。笔者采用了比定压段斜率略小的对应实际负荷设定值的线性函数作为机组滑压段的前馈曲线,保证了负荷的快速持续响应。但是,若调门开度偏离滑压运行的设计开度后不能及时回位,就会造成机组经济性的下降而失去了机组滑压运行的意义。以升负荷为例,当机组负荷达到目标值后,随着主汽压的提升负荷将进一步超调,此时利用汽机主控前馈信号的回位设计,一方面可有效抑制负荷的超调,提高控制精度,另一方面将调整锅炉蓄热状态,在锅炉指令动态超前量逐渐消退的同时维持主汽压力跟随汽压设定值模型缓慢上升。在变负荷过程结束,负荷汽压达到目标值时,汽机调门将回归到设计的经济平衡点。该设计利用前馈模型的巧妙处理加快了锅炉蓄热状态的恢复,缩短了机组的稳定时间,使机组尽快进入经济运行状态。

设计思想的逻辑实现如图4框图所示,其中函数F1(x)代表全过程汽机调门开度与机组负荷的实际对应关系,函数F2(x)则是负荷变化过程中实际作用的前馈模型,由上述定压段与滑压段的前馈曲线组合而成。当负荷设定值发生改变时,参数设置模块“ADAPT”将积分器的积分强度置为0,则积分器的输出直接来自其前馈F2(x)的输出,汽机主控即以设计的前馈模型开始动作;当机组负荷到达目标值后,积分强度切换为参数A,则汽机主控的前馈信号将在积分器积分作用下缓慢回调至F1(x)所设置的经济工作点,机组恢复经济运行。

3.3 汽压定值模型死区的智能判断

汽压定值模型的死区设置采用逻辑回路智能判断确定,避免负荷变化前机组初始状态对主汽压响应的影响。根据汽机厂提供的机组滑压曲线设定机组汽压目标定值曲线,当机组在滑压段变负荷时,汽压设定值将保持原位,待逻辑回路判断出实际主汽压力已产生与负荷变化同向的响应后(如图2所示),再以二阶惯性迟延速率逐渐接近负荷设定值所对应的汽压目标定值,完成主蒸汽压力的解耦控制与准确调节。

3.4 基于系统鲁棒性考虑的设计细节

1) 汽压定值变化的自适应性

负荷变化过程中,因煤质突变、投撤油枪或切换磨煤机等非正常原因导致汽压偏离时,汽压设定值将自动进行调整,以配合实际汽压的偶然变化,消除异常扰动对系统稳定造成的负面影响。当负荷变化方向中途改变时,主汽压定值及实际值变化的迟缓则恰好缩小了其全过程中的实际变化幅度,当AGC指令在某一区域内上下频繁动作时,可使主汽压基本保持恒定,这对于恶劣工况下充分发挥锅炉蓄能,维持机组各项参数稳定有着明显的实用价值。

2) 经济工作点的自适应修正

协调控制方式下,负荷控制回路是快速回路,而汽压控制回路响应则慢许多。在运行过程中,机组由于各种偶发因素可能导致负荷与汽压偏离设定值,此时,汽机主控的调节作用将使机组负荷短时间恢复,但由于锅炉汽压响应的滞后,调门的动作将使主汽压发生背离,机组偏离经济工作点,若仅利用锅炉与汽机主控的常规调节作用,使机组重新回复至正常工作点将需要数个周期的来回调节,甚至可能引起系统稳定性下降以至参数振荡。利用PID模块的闭锁功能,可对工作点进行自适应调整,缩短机组稳定时间,提高系统鲁棒性。

试验中发现,PID闭锁功能不仅具有闭锁能力,还有反向调节能力,在主汽压发生较大偏离时,对机炉的PID控制器作单方向闭锁,闭锁不利方向——负荷调节分量,释放有利方向——汽压调节分量,PID控制器将根据不同的偏差量做出不同强度的有利汽压调节方向的助推式调整,一方面通过调门动作使汽压较快回归,另一方面对锅炉指令做出微调,使其更快到达新的工作点,机炉在经济工作点附近达成新的平衡。

4.模型优化技术的应用实效与前景

模型优化控制方案在浙江北仑港电厂二期三台600MW机组及温州发电厂两台300MW机组上均得到了成功应用,实施该方案的机组负荷响应时间由常规控制方式下的1~2分钟提高到了20~40秒,全过程实际平均变负荷率达到了2%/min、3%/min以至5%/min试验的速率要求,机组各项参数的调节品质也均有所优化,而且实现了机组全程滑压运行的经济性目标。AGC方式投入时,机组负荷的随动性很好,能完全跟随AGC指令的变化,主蒸汽压力平稳受控,机组各项参数均调节稳定。经过一段时期的运行实践证明,该优化控制技术达到了预期的设计目标,使机组在AGC方式下存在的主要问题得到了有效解决。

新方案中采用的滑压控制技术利用机组的设计经济滑压曲线及汽机调门自动回位技术使机组在各种工况下的运行经济性得到了保障,这将为电厂带来直接的经济效益,加之该项技术对电能品质及电网调度方面做出的贡献,在今后的推广实践中一定会有广阔的前景。

5.结束语

AGC技术还将不断发展,新规则的提出和新问题的暴露都将是控制技术改进与更新的动力,针对不同的现场需求,笔者还将不断地进行探索和完善。

参考文献:

[1] 王淼婺. 火电机组协调控制对AGC的适应性分析. 中国电力,1999,(6)