1. 事件经过

某电厂#1、#2机组,容量分别为125MW和135MW,但近期#2机组的发电量常常低于#1机组,省调意见是#2机组AGC性能不满足要求,且认为:

l AGC响应速率慢,尤其表现在减负荷过程中,负荷不能快速减至要求出力。

l AGC响应纯迟延大,调度减负荷指令发出2分钟后,AGC才开始响应负荷指令。

对省调意见,电厂领导非常重视,针对AGC响应慢的问题,组织人员进行了专门讨论分析,电厂热工人员修改调节参数,多次试验,但AGC响应纯迟延大及响应速率慢的问题依然没有改善,并且带来了新的问题,主汽压力品质下降较大,波动范围最大达1MPa。

2006年4月5日,我们接电厂电话要求赶到现场,为查明原因,与电厂相关人员一起,再次对#2机组进行了负荷变动试验,对试验曲线进行了仔细分析。

2. 试验结果

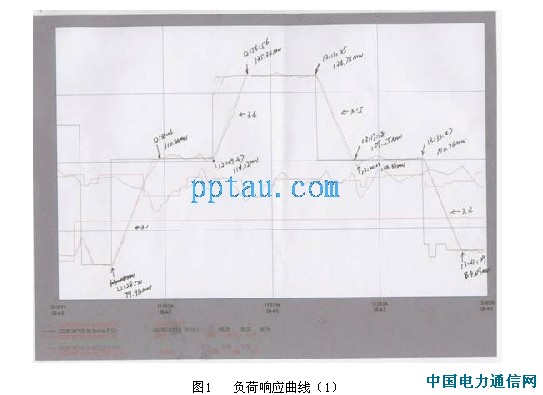

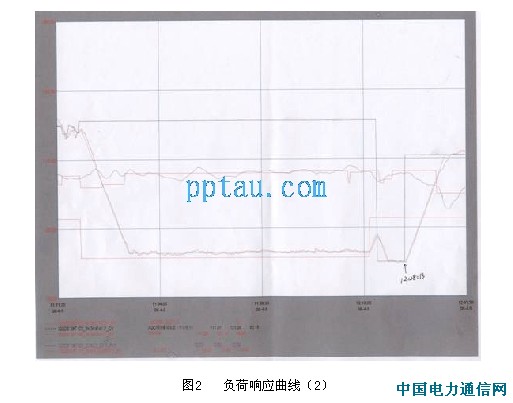

2006年4月5日下午,电厂联系调度进行了2机组AGC负荷变动试验,负荷响应曲线见图1、图2。

从以上试验曲线可以看出,#2机组的AGC负荷响应纯迟延时间为20s,实际负荷变化速度为3.2MW/min,满足AGC现行品质指标要求(负荷响应纯迟延时间40S,实际负荷变化速度为3 MW/min),但主汽压力波动大,动态偏差最大达1MPa,不利机组的安全运行。

试验过程中通过电话联系,我们发现调度指令存在未及时传输到AGC系统,且存在指令丢失现象。经过分析#2机组AGC响应速率慢及纯迟延大问题的原因,不是机组自动调节系统品质差引起,而是省调与电气设备RTU之间的通讯问题引起。

我们与电厂热工人员一起,讨论、分析、确认了主汽压力偏差大的原因,不是因为汽机调门响应负荷速度太快引起,而是燃料主控的前馈回路设计有误。#2机组的协调控制方案采用的是直接能量平衡方式,燃料主控的前馈回路同时采用了负荷指令及主汽压力的设定值。而在负荷变化过程中,机组未投滑压,运行频繁根据实际压力值去改变压力设定值(因为二者偏差大,协调设计了自动退出功能)这就必然造成了燃料前馈大幅度变化,使得主汽压力大幅度跟随变化。该问题可通过修改逻辑得到解决,但需要等待停机机会,以便修改组态后细调完成。我们与电厂热工人员进行了交流,并随时准备响应电厂需求,到电厂协助完善。

3. 与省调的沟通

根据试验结论和我们的判断,随后我们和电厂热工及电气人员一起赶到省调,与省调自动化科的相关人员一起,对相关的负荷调度指令记录进行了查阅,发现确实存在两个问题:

调度向钱清电厂发出的AGC指令确存在经常丢失现象,由于调度系统发出指令后接不到机组回应,因此自动的将对#2机组的调度指令挂起(中断)。

调度指令发出到#2机组收到指令间存在1min延时,机组响应AGC指令到调度收到机组功率发生变化又有1min延时(通过电话联系,确认电厂与省调的时钟一致)。由此验证了调度反映的减负荷指令发出2分钟后,AGC才开始响应的现象确实存在。

针对通讯问题,我们和调度所自动化科人员一起,拜访了省调通讯科工作人员并进行了交流。省调通讯科工作人员检查后发现,省调与电厂的通讯信号衰减达到50%,这种衰减率有可能会导致AGC系统调度指令存在上述问题。省调通讯科工作人员对通讯存在的问题,立即开始测试查找。

经我们详细对比分析,电厂#1机组上也存在同样问题,只是问题没有#2机组这么严重,建议电厂与调度尽早协商解决通讯调度问题,避免或减少电厂因通讯原因造成电量的损失。

4. 结论与建议

1)#2机组AGC响应速率慢及纯迟延大问题的原因,是省调与电气设备RTU之间的通讯问题(包括RTU控制板)引起。#1机组存在同样问题,因此,应由电气联系调度所通讯科解决,非热工系统原因。

2)#2机组主汽压力调节系统,建议修正逻辑后,通过细调试验,提高品质。