摘要:文章简要地介绍了张家口发电厂在不同DCS上投运AGC的运行状况及原因分析,并对如何提高AGC调节品质提出了几点参考建议。

关键词:DCS AGC 协调控制 调节品质

我厂目前总装机容量为8×300 MW,全部为国产中间再热、燃煤汽包炉。1号和2号机组DCS采用美国Honeywell公司的TDC3000分散控制系统;3号和4号机组DCS采用德国SIEMENS公司的TELEPERM ME型分散控制系统;5、6、7、8号机组DCS采用美国MAX1000+PLUS型分散控制系统,最后一台机组于2001年8月投产。目前8台机组全部投入AGC(自动发电控制)商业运行。AGC是保证电网安全经济运行,提高电网运行水平的重要措施之一。目前,电力行业的公司制改组、商业化运营和法制化管理等改革正在推进。电网和电厂经营管理的分离,技术上对连接电网和电厂的自动发电控制(AGC)提出了新的要求。

1 AGC工作原理

1.1 AGC涉及的设备范围

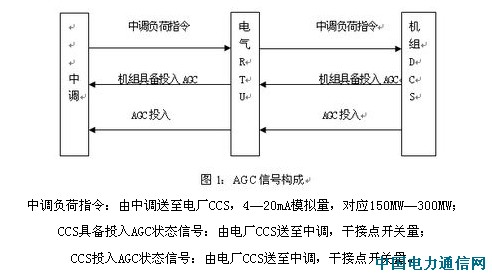

AGC涉及到以下设备:中调侧指令、电气侧RTU、锅炉和汽机DCS系统。信号传递示意如图1。

1.2 AGC与协调控制系统关系

AGC投运的前提条件是机组协调控制系统正常运行,这是AGC投入的关键因素。AGC与协调控制方式的主要差别在于:负荷指令给定方式不同。AGC方式:负荷指令由中调通过相应装置传递到机组DCS系统。协调控制方式:负荷指令主要由操作员给定。了解了协调控制系统工作原理,也就了解了AGC工作原理。

1.3 协调控制系统工作基本原理

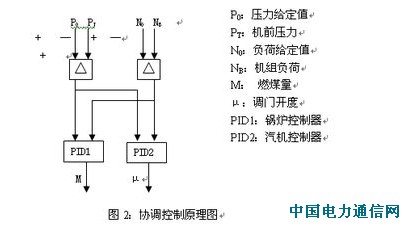

大型单元机组在生产工艺流程上是个密切联系的整体,是个多输入多输出的系统,对象特性极其复杂。协调控制系统的基本特点是:汽机调节器和锅炉调节器同时承担功率和机前压力调节任务,而且它们协调工作,故称为协调控制系统。按经典控制理论,其主要输入信号为汽机调节阀开度和燃烧率M,输出信号为机前压力和发电机实发功率。

负荷调整过程说明:

当要求负荷增加时,功率定值大于实发功率,出现正的功率偏差信号,此信号送到汽机调节器开大调节阀,增加实发功率。同时这个信号作为前馈信号按正方向作用到锅炉调节器,增加燃烧率,提高蒸发量,满足外界负荷要求。当汽机调节阀开大时,会引起机前压力下降,虽然这时前馈信号已通过锅炉调节器增加燃烧率,但由于燃烧率到

2 我厂AGC现状

我厂八台机组于2003年初已全部投入AGC商业运行,至今运行情况基本良好。由于各台机组之间设备健康水平有异,协调控制策略也有所不同,在调节品质有一定差异(如表1)。

表1

|

机组 |

AGC现状 |

|

1分钟负荷响应 |

30MW负荷扰动速率变化 |

负荷及压力稳定性 |

负荷及压力超调 |

|

#1机 |

有 |

3600W/分 |

一般 |

0.5MPa |

|

#2机 |

有 |

3600W/分 |

一般 |

0.5MPa |

|

#3机 |

有 |

3600W/分 |

一般 |

0.5MPa |

|

#4机 |

有 |

3600W/分 |

一般 |

0.5MPa |

|

#5机 |

明显 |

4600W/分 |

优 |

0.3MPa |

|

#6机 |

明显 |

4000W/分 |

良 |

0.4MPa |

|

#7机 |

明显 |

3800W/分 |

良 |

0.4MPa |

|

#8机 |

明显 |

3800W/分 |

良 |

0.4MPa |

我厂机组协调控制策略有两种,1—4号机组采用间接能量平衡方式。既当AGC指令下达后分两路按不同速率送出,一路到锅炉主控改变燃料量,一路到汽机主控改变汽机调门开度。当主蒸汽压力偏差过大时,增加调节汽门动作的限制作用。由于有压力偏差限制,有利于能量供求平衡,控制稳定。但另一方面,由于有压力偏差限制,调节汽门在起始阶段动作较缓,不能充分利用锅炉蓄热能力,使负荷响应的纯迟延时间增加。这在操作员设定负荷指令时影响不大,但当接受ADS指令进行AGC自动控制时,中心调度控制器不能及时收到负荷变化的反馈指令,将对负荷调节产生不良影响。

5—8号机组机协调控制策略采用直接能量平衡方式,既当AGC指令下达后按一定的速率(6KW/M)下发给汽机主控。汽机主控通过调节汽机调门控制机组负荷,用汽机速度级压力和机前压力计算出的汽机能量需求信号转化成锅炉燃料量和风量的控制信号,决定锅炉热量释放的信号由燃料量和汽包蓄能给出,汽机能量需求与锅炉热量释放的平衡将机前压力控制在机组负荷指令所对应的机前压力设定值的有效范围内。由于直接能量平衡方式在负荷改变初期能够快速改变调节汽门开度,因此负荷适应性较好。

总的来说,#5~#8机组由于投产时间较短,机组设备状况较好和所采用的DCS控制系统的功能较强,其AGC方式下的各项技术指标要明显优于前4台机组。#1、#2机组由于投产时间长,机组的主要设备老化或偏离设计工况的现象严重。特别是当前运行煤种与当初的设计煤种相差太大,当煤质较差时一期四台机组磨煤机的最大出力每小时为29~35t/h不等,大大超出原设计工况,这样无论是磨煤机还是一次风机都显得出力偏小,各台磨基本都运行在极限煤量状况,热工自动系统已无调节余量,经常造成PID调节器积分饱和,调节系统失灵。从热控系统来说,#1、#2机组DCS采用的是美国霍尼韦尔公司的产品,该系统基本上属于第一代或第二代DCS产品,系统容量已经接近其上限,对控制逻辑的完善和优化工作已很难完成。#3、#4机组DCS采用的是德国西门子公司的TELEPERM ME系统,该系统功能较弱,难以实现较为复杂的逻辑控制如煤质在线校正等。

3 影响AGC投入指标的主要原因

3.1 煤质差并且不稳定

2003年以来,由于煤电市场的影响,电煤供应很不稳定,煤质变化范围变化很大。机组在300MW负荷工况下,给煤量在 160t/h的情况很多,高达180 t/h也很常见,最高有过220 t/h才能带300MW负荷。煤质不稳使300MW满负荷的煤量变化范围高达110~200 t/h,这对于采用常规PID调节回路的热工调节系统而言很难适应。

3.2 辅机系统,特别是制粉系统出力不足,基础自动差

我厂各机组设计为六台制粉系统,一期四台机组磨煤机的最大出力每小时29t/h至35t/h不等,大大超出设计工况,无论是磨煤机,还是一次风机,都显得出力偏小,各台磨基本都运行在极限煤量状况,热工自动系统已无调节余量。经常造成PID调节器积分饱和,调节系统失灵。

3.3 控制系统的可用性差

一期机组DCS均属于其早期产品,加上投产时间较长,系统容量基本饱和,难以做大的逻辑改进,使一些先进的控制思想难以实现。

3.4 AGC参数调整的条件差

由于近期电网负荷需求较高且厂里有抢发电量的大任务,调试时负荷无法按要求升降,所以无法顺利地进行AGC的调整工作。

4 提高AGC调节品质的几种方法

4.1 充分利用锅炉的蓄热能力

在接到负荷指令后,汽轮机调节汽门不加任何迟延地迅速打开,并放宽限制调节汽门动作的压力波动允许值,能有效地缩短纯迟延时间τ(可达1.0~1.5 min)。其结果是引起参数大幅度波动和调节过程延长,常常不得不将参数的运行设定值降低,不利于安全和经济运行。因此,应适当调整迟延环节中的时间常数和阶次,达到缩短纯迟延时间和减少参数波动,两者兼顾的目的。

4.2 增强煤量和一次风量的前馈作用

利用负荷变化的前馈信号,迅速改变给煤量,使锅炉的燃烧率发生变化,适应负荷变化需要。但因制粉过程存在一段纯迟延时间,不可能有效地缩短纯迟延时间,而预先加入的给煤量在纯迟延时间后,可提高负荷的变化速率。如利用负荷变化的前馈信号同时改变一次风量,充分利用磨煤机内的蓄粉来快速响应负荷需要,可有效地缩短纯迟延时间,免去了制粉过程所耗费的时间,适当调整前馈信号强度可使τ达到1.5~2.5 min。

4.3 控制方式的改进

对于有迟延的调节对象,在控制方式上已有许多对策,目前根据操作员经验采用人工智能方法,如规则控制、模糊控制等方式。因此,对协调控制系统中控制器控制策略进行改造,应视为提高AGC响应速度和调节品质的重要环节。