摘 要:本文介绍了张家口发电厂#7机组AGC运行现状,分析了制约该机组AGC运行方式下负荷变化的因素,对该机组磨冷热风量的前馈及参数进行了优化,并在大修期间完善了#7机组协调运行方式,使该机组AGC调节品质得到了改善。

关键词:AGC 直接能量平衡 前馈 磨煤机热风 磨煤机冷风 锅炉指令

1 概述

大唐国际张家口发电厂#7机组为国产300MW亚临界参数燃煤机组,汽机、锅炉和发电机均由东方电站成套设备有限公司设计和制造。锅炉为DG-1025/18.2-Ⅱ4型单炉膛、自然循环、四角切圆燃烧,一次中间再热、平衡通风、固态排渣,锅炉制粉系统设计安装6台冷一次风正压直吹式中速磨,机组满负荷工况下5台磨运行,一台磨备用。汽机型号为N300-16.7(170)/537/537/-5,为高中压缸合缸、双排汽低压缸汽机。#7机组热控系统采用了美国MCS公司的MAX1000 ++集散控制系统。汽机高压调门CV1—CV4阀可以采用单阀逐个开和顺序阀开的经济运行两种方式。

机组的闭环控制系统(CCS)包括:机炉协调控制系统,燃料调节系统,炉膛压力控制系统,送风控制系统,一次风母管压力控制系统,汽包水位控制系统,磨煤机出口风粉温度控制系统,磨煤机一次风流量控制系统,一、二、三级主汽温度控制系统,再热汽温控制系统,高、低压力加热器水位控制系统等。

2 机组协调控制原理

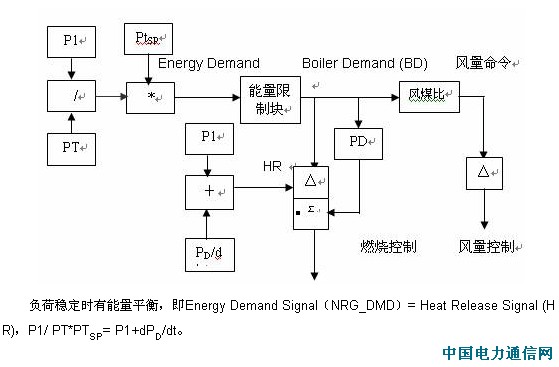

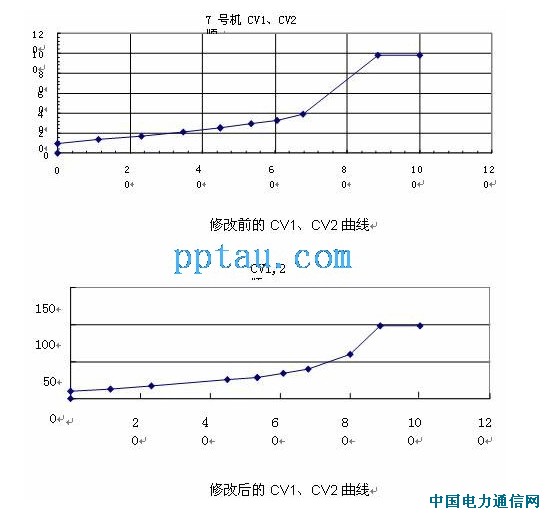

机组机炉协调控制系统采用直接能量平衡原理(DEB),机炉协调由汽机控制负荷,用汽机速度级压力和机前压力及机前压力设定值计算出的汽机能量需求信号—Energy Demand Signal (NRG_DMD)转化成锅炉燃料量和风量的控制信号,而决定锅炉热量释放信号—Heat Release Signal (HR)由蒸汽能量和汽包蓄能的变化给出,在这里的能量平衡是汽机能量需求与锅炉热量释放的平衡,这种控制能量平衡达到机炉协调的原理称为直接能量平衡。可表示为:

Energy Demand Signal(NRG_DMD)=P1/ PT*PTSP

Heat Release Signal (HR)= P1+dPD/dt

其中P1——汽机速度级压力

Pt——主蒸汽压力

PtSP——主蒸汽压力设定值

PD——汽包压力

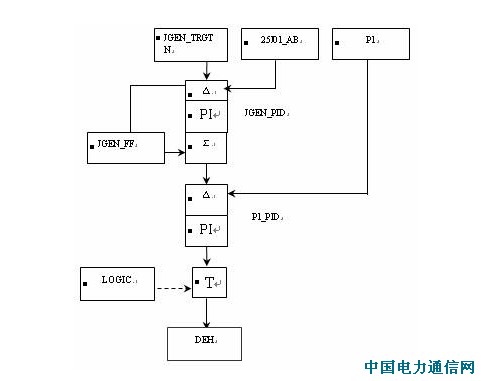

由NRG_DMD 计算出机侧对能量的需求,HR 标量当前锅炉输出的能量。机侧控制的调节图如下:

JGEN_TRGT为中调下达的负荷指令,经一定速率(6KW/M)限制,与机组实际负荷25J01取差后为JGEN-DMD给串级系统调节下发给DEH,调节汽轮机开度,控制实际负荷,Energy Demand Signal(NRG_DMD)=P1/ PT*PTSP在未投旁路时能表量当前能量,以此调节炉侧能量,控制当前的燃烧和风量, Heat Release Signal (HR)= P1+dPD/dt则代表着当前炉侧能提供的能量,

3 影响AGC投入指标主要控制回路的优化

#7机组自投入AGC运行方式以来,机组变负荷速率设定为6MW/分钟,实际负荷变化率一般为4MW/分钟左右。为了满足电力生产的需要,在参考国内同类机组AGC方式下变负荷速率的基础上,厂领导提出了 AGC控制优化特别是提高变负荷速率的要求。在现场调整过程中,我们发现:

(1)制粉系统的可控性严重影响燃烧自动

磨冷热风门的线性动作,给煤机响应指令的快速性以及磨适应不同负荷的特性都将直接影响燃烧自动的投入。

(2)送风量等与锅炉负荷的对应关系是炉膛经济稳定燃烧的之一,同时影响负压变化

送风量、磨风量、机前压力、一次风压与负荷的对应关系,是锅炉与机组负荷协调动作的关键,控制好锅炉主要参数是AGC的重要任务。

(3)炉膛负压能否控制是制约负荷快速增长时燃烧能否适应的重要原因

锅炉的稳定燃烧是投入自动的前提,由于控制好负压是锅炉经济稳定运行的指标,锅炉出力能否满足机组负荷就要看其燃烧。

(4)燃烧自动的好坏直接关系到机前压力的稳定

机前压力的稳定,主要依靠燃煤的快速响应,因此燃烧自动投入的好坏,是衡量AGC稳定的又一指标。

针对影响AGC投入的因素,利用#7机组大修的契机在电科员院热控专家和车间领导的大力支持下,我们对上述的一些子系统的控制方案及其PID参数进行了修改和优化。

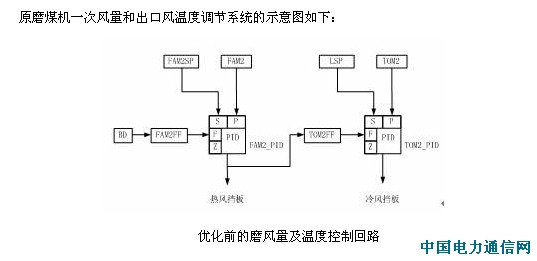

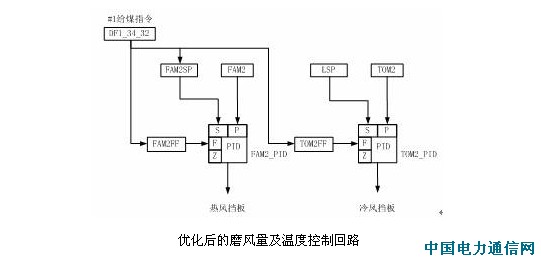

(1) 磨煤机一次风量与出口风温度调节系统的优化

由上图看出,热风挡板调节回路的前馈环节取自于DEB协调中的锅炉能量需求信号,而该能量需求信号是一个总的指令信号,对于磨煤机来说在机组正常运行过程中各台磨的出力相差很大,因此一般都采用单台磨对应给煤机的给煤量(或给煤指令信号)作为热风挡板的前馈,这样在机组负荷变动时就可以及时地改变热风挡板的开度从而适应给煤量的变化。对于冷风控制回路来说,原设计的前馈输入为热风挡板开度指令。由于冷、热风挡板间存在有较强的耦合关系,为了实现两者间的解耦控制,当磨煤机负荷在稳态时,冷、热风挡板间的动作方向是相反的,因此上图的原控制方案中热风对冷风的前馈是错误的。

当磨出力改变时(对于直吹式锅炉而言一般用给煤机的给煤量代表),如增加给煤量时,热风挡板应相应地开大以增加一次风量,而对于冷风挡板而言此时应关小从而维持出口温度。因此对冷、热风控制逻辑做如下图的修改。

磨煤机出口风粉温度控制属于典型的大迟延,大惯性的环节,引起系统低频振荡的主要原因一般都是由于调节器的参数设置不当。将热、冷风挡板调节的PID参数进行优化列表如下:

|

调节器 |

参数 |

#1磨 |

#2磨 |

#3磨 |

#4磨 |

#5磨 |

#6磨 |

|

前 |

后 |

前 |

后 |

前 |

后 |

前 |

后 |

前 |

后 |

前 |

后 |

|

FAM_PID |

K1 (比例增益) |

0.75 |

0.75 |

0.86 |

0.86 |

0.82 |

0.78 |

0.78 |

0.78 |

0.78 |

0.78 |

0.78 |

0.78 |

|

K2 (积分增益) |

0.86 |

0.86 |

0.75 |

0.7 |

0.75 |

0.86 |

0.86 |

0.8 |

0.86 |

0.86 |

0.86 |

0.86 |

|

TOM_PID |

K1 (比例增益) |

1.2 |

1.4 |

0.1 |

1.4 |

1.4 |

1.4 |

1.2 |

1.6 |

1.2 |

1.4 |

1.2 |

2.0 |

|

K2 (积分增益) |

0.3 |

0.3 |

0.4 |

0.3 |

0.3 |

0.2 |

0.4 |

0.6 |

0.4 |

0.3 |

0.6 |

0.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

参数优化后,磨煤机系统的稳定性得以很大的提高,即使在机组大幅度变负荷的情况下磨出口温度的变化范围在±2℃之内,彻底避免了系统的反复振荡;同时磨一次风量调节速度明显加快,增强机组的对机组负荷变动的快速响应能力。

(2)燃料控制优化

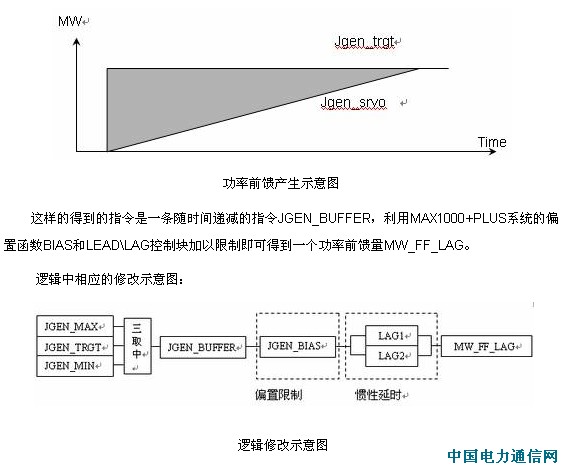

为了加快燃料量控制系统的响应速度,修改了此系统的控制方案,在原来燃料量系统的前馈中新增加一项为MW_FF_LAG。此量由机组指令经惯性环节限制而得。原机组的指令是经过伺服限制加到功率回路的,伺服块限制的速率为6MW/min。利用机组的目标指令JGEN_TRGT与伺服指令JGEN_SRVO之间的差值(图中阴影部分)作为功率前馈指令

其中JGEN_BUFFER=JIGEN_TRGT — JGEN_SRVO; 偏置限制块产生一个斜率为1、基准点为0、死区为+3MW、-3MW、高限+60MW低限为-60MW的非线形函数

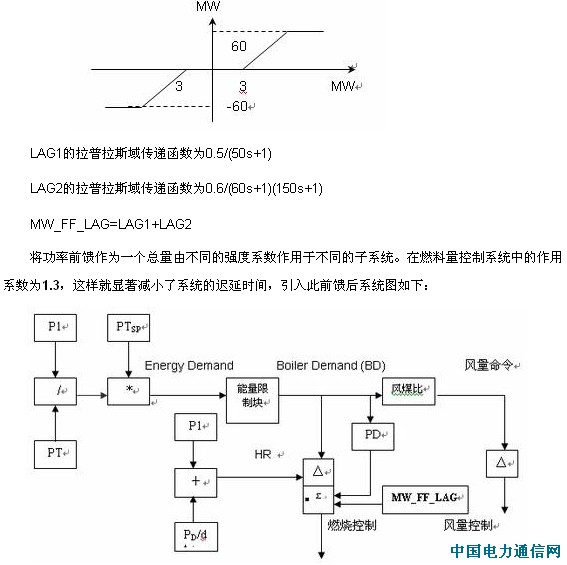

系统长负荷时所加参数实时曲线如下图:

在此基础上继续修正燃料量调节PID参数:

|

调节器 |

参数 |

前 |

后 |

|

FHR_PID |

比例增益 K1 |

0.35 |

0.35 |

|

积分增益 K2 |

0.3 |

0.2 |

原锅炉的能量指令NRG_DMD存在着衰减周期小、衰减率大的缺点。燃料量控制器FHR_PID取其作为设定值这样燃料量指令随能量指令的变化也存在上述不足,从而不能满足负荷变动是的要求。对此NRG_DMD的参数也进行了修正:

|

调节器 |

参数 |

前 |

后 |

|

NRG_DMD |

衰减时间 K6 |

30 |

45 |

|

衰减率 K4 |

60 |

18 |

(3)一次风母管压力控制优化

大修后一次风母管压力由原来的控制入口挡板开度调节,改为变频器控制一次风机转速调节,这样缩小了系统响应时间和系统的惯性时间、加大了系统的灵敏度、增强了系统的稳定性。同时在原有一次风压力调节器PPA_PID的前馈指令上增加功率前馈指令MW_FF_LAG,其作用的强度系数为0.05。对一次风压力调节器PPA_PID参数进行修正:

|

调节器 |

参数 |

前 |

后 |

|

PPA_PID |

比例增益 K1 |

0.25 |

0.32 |

|

积分增益 K2 |

0.4 |

0.5 |

(4)协调控制系统的优化

协调控制系统采用DEB400,其功率调节回路是一个串级系统,外环的PID用于控制机组的负荷,其输出作为内环调节器也即汽机第一级后压力P1调节器的设定值。由于两级PID参数设置的不合理,P1_PID积分作用的存在造成负荷仍处于负偏差时汽机调门已开始关闭,这样必然会影响到机组的升速率。另一方面,负荷调节器JGEN_PID调节过慢也是造成负荷调节品质差的原因。据此情况对PID的参数进行修正,对PtSP以0.2Mp/s速率进行限制,这样即使手动改变PtSP值时其输出值变化也很平缓,提高机组升速率的同时也增强了系统运行的稳定性:

|

调节器 |

参数 |

前 |

后 |

|

JGEN_PID |

K1(比例增益) |

0.75 |

0.78 |

|

K2(积分增益) |

0.47 |

1.8 |

|

JGEN_FF(前馈) K2 |

0.03 |

0.05 |

|

P1_PID |

K1(比例增益) |

0.5 |

0.625 |

|

K2(积分增益) |

0.4 |

0.02 |

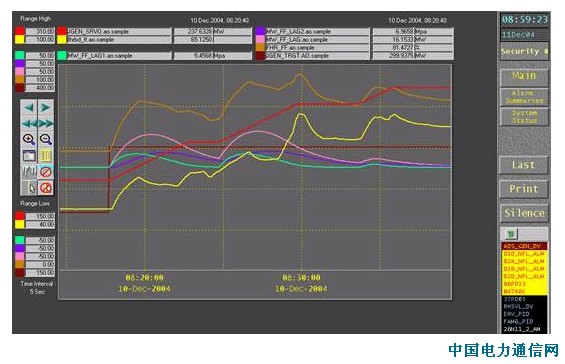

在试验过程中当调门指令在68%时出现震荡,检查DEH调门曲线发现CV1、CV2的曲线在此点前后的斜率变化太大,修改此调门的曲线后,调门震荡情况消失。

4 小结

经过优化后,张电#7机在AGC 控制方式下负荷变动可以达到6MW/分。机组为定压运行方式,机前压力设定值Ptsp人为设定有一定的随机性,若可投滑压运行方式可进一步改善AGC的品质,优化后系统AGC运行方式下长负荷时实时图如下:

参考文献:

[1] 大唐国际张家口发电厂#8机组AGC优化报告

[2] Max1000 SAMA 图

作者简介:

刘延安(1978—)男,工程师,张家口发电厂热控计算机三班班长。联系电话: 0313-8602235

田 烨(1979—)男,工程师,张家口发电厂热控计算机五班技术员。联系电话: 0313-8602235 |