Perfect the #4 Unit AGC Function

摘 要:本文论述通过现状调查,找出影响AGC正常投入的两个主要问题,即系统故障率高和调节不及时,采用头脑风暴法进行原因分析和要因确认,针对料位组态方案不符合实际情况、风量信号偏差大、旁路风调节频繁、热风挡板执行机构安装位置不合适、ADS信号不稳定,无监视手段,MEH控制柜不浮空、指令无冗余、软件版本低、无专用接地网、二次风量自动闭锁一次风量操作等情况,先后完成了用热一次风流量来修正料位信号,二次风量引出管移到距中心200mm处,旁路风挡板最大开到35%,热风门执行机构输出轴加长200mm,MEH机柜与底座绝缘,DPU版本由RO4SP3升级到RO4SP3+,安装DPU补丁文件VIO.DLL,制作专用接地网,解除二次风量自动闭锁一次风量操作等项目。

关键词:AGC CCS 功能

Summary :This article elaborates through the present situation investigation,discovers affects the AGC normal investment two main questions, namely the system failure rate high and the adjustment is not prompt, Uses the brains storm law to carry on the reason analysis and to want because to confirm, does not conform to the actual situation, the amount of wind deviation of signal in view of the material byte condition plan in a big way, The bypass wind adjustment frequent, the hot blast back plate implementing agency installs the position not not appropriately, the ADS signal is unstable, does not have the surveillance method, The MEH control cabinet floats spatially, the instruction does not have the redundancy, The software edition is low,does not have situation and so on special-purpose counterpoise,Completed successively revised the material position signal, two amount of wind fairleads with the hot wind current capacity transfers to is apart from central 200mm place, The bypass wind back plate arrives 35%, The hot air throttle implementing agency output shaft most greatly lengthens 200mm, The MEH cabinet and the foundation insulation, the DPU edition promotes from RO4SP3 to RO4SP3+, installed DPU patch document VIO.DLL, Project and so on manufacture special-purpose counterpoise.

Keywords: AGC.CCS.Function

1 概述

根据调度中心要求,菏泽电厂#1、2、3、4机组的一次调频及AGC功能应有计划地进行调试,逐步达到投运条件,并按照调度中心的命令,投停这些功能,为更好地完成这项工作,3月份注册成立菏泽电厂主控技术创新小组,承担#4机组AGC功能完善和调试投运工作。

主控技术创新小组检查接收中调指令的通讯接口系统,确保中调指令正确及时地以4~20MA.DC的信号进入DCS系统,逐步投入以下主要系统的自动调节回路:主蒸汽压力系统、锅炉给水调节系统、主蒸汽温度调节系统、再热蒸汽温度调节系统、炉膛压力调节系统、送风及二次风调节系统、一次风压调节系统、制粉各调节系统、汽包水位调节系统。在各回路自动调节系统工作稳定后,投入协调控制系统机炉协调方式,当机组协调控制投入稳定后,先做负荷扰动试验,待调节品质符合要求后,然后进行AGC试验:

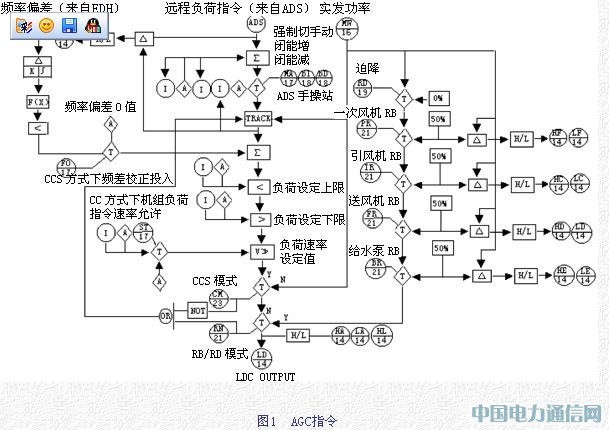

检查机组适应负荷指令要求变化的能力,使机组能够在一定的负荷范围内,按一定的速率跟踪中调要求的负荷指令出力;机组启动后,AGC应正常运行,具备带满负荷、安全稳定运行的能力;协调控制系统的各种功能经过试验投入运行,各模拟量控制系统投入自动运行,调节品质达到机组要求,试验在中调要求的负荷范围内的正常工况下进行,图1为AGC指令形成过程。

图1 AGC指令

2 选择课题

(1)竞价上网需要:为适应山东电网与华北电网并网需要,提升我厂机组调整负荷能力,必须实现AGC功能。

(2)厂六届五次职代会要求:对照国际先进水平和集团公司四星级企业标准,找出我们工作中的差距和薄弱环节,制定下一步改进措施,为实现星级企业、跨进国际先进行列目标而努力奋斗。

(3)热工队在《加强管理,强化培训,找准差距,制定措施为争创星级车间,全面完成2005年各项任务而奋斗》工作报告中要求:“继续优化二期机组自动调节系统调节品质,尽快使二期自动投入率提高到100%,#3机组AGC已经投入,还需要继续进行参数优化,#4机组AGC要组织技术力量靠上做工作,使#4机组AGC尽快投入正常运行,保证机组的安全稳定运行,实现全年发电目标。”

(4)系统现状:CCS调节能力不能满足负荷快速增减需要,锅炉负荷增减明显滞后指令负荷,并且≥1.2%/min时,出现因指令负荷与实际负荷偏差大,导致AGC自动退出。

AGC投运负荷调节速率现设定不能达到山东电网火电机组参与自动发电控制的技术要求,要求不小于机组额定出力的1.5%/min。

选择课题:完善#4机组AGC功能

3 现状调查

3.1 外出搜资

针对我厂二期AGC带负荷慢、磨煤机料位自动、旁路风自动、热风挡板在机组高低负荷时易开到极限位置、一次风压等问题,到聊城电厂有针对性的进行收资考察,一方面和技术人员进行交流,把我厂遇到的具体问题与他们进行共同分析和讨论,同时将他们一些好的做法进行了整理和归纳;另一方面,到现场实际了解运行工况和一次设备,并进行比较,发现有很多需要借鉴的地方。

3.2 存在的问题分析统计

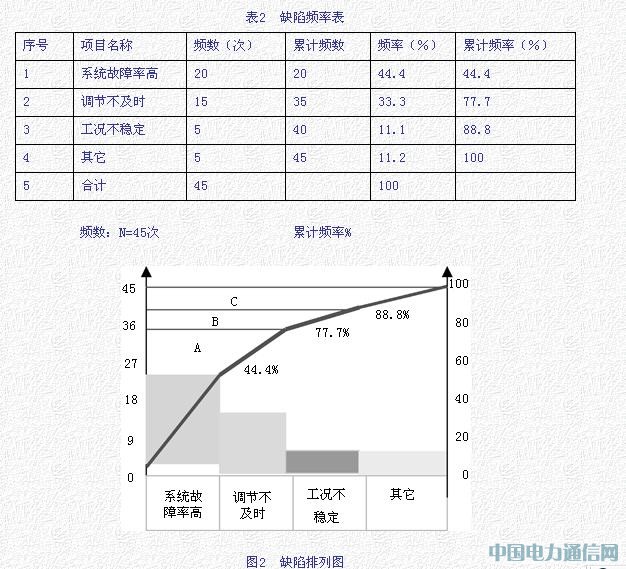

针对AGC缺陷率高的问题,小组成员深入现场调查研究,查阅2004.6.1~2005.3.6期间的缺陷单、值长运行记录、值班消缺记录,并进行了分类整理,列出缺陷频率表和排列图。

由排列图找出了控制系统存在的两个主要问题,系统故障率高、调节不及时的问题非常突出,占所有缺陷的77.7%。

4 确定目标

4.1 满足AGC功能要求,力争达到Pe2%MW/min。

4.2 减轻运行人员劳动强度,促进安全经济生产,提高我厂竞价上网的能力。

必要性分析:

(1)《山东电网火电机组参与自动发电控制(AGC)管理办法(讨论稿)》要求:“电网鼓励AGC机组技术改造,增加AGC负荷调整范围,加快AGC跟踪调整速度,以适应电网调频的需要。”

(2)为迎接省局调度中心检查,厂要求把AVC及AGC设备、远动机房及设备、调度信息数据系统设备等现场维护、检修记录要真实齐全,发现问题进行考核。

可行性分析如下:

已经取得《300MW机组CCS投入规律探索》成果,该成果的取得为完成《完善#4机组AGC功能》课题打下良好的技术基础。

5 原因分析

6 要因确认

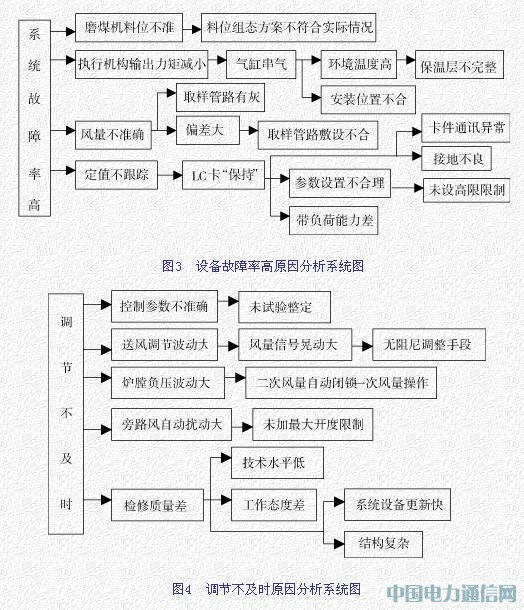

(1)料位组态方案不符合实际情况:我厂进磨煤机两端的一次热风管道在磨煤机上部中间成“人”字形排列分风,从理论上分析进入磨煤机两端的一次热风量存在差异,两端的出口一次风压、出口温度、出粉量不近相同,磨煤机长时间运行后,两端的料位易出现偏差;聊城电厂六台磨煤机是SVDLA公司制造的,在结构、特性、大小等方面和我厂磨煤机相似,不同的是在一次热风管道布置上和我厂有差异,进入磨煤机两端的热一次风管道,聊城电厂在磨煤机上部中间成“丁”字形排列分风,从理论上分析进入磨煤机两端的一次热风量比较均匀,两端的出口一次风压、出口温度、出粉量也基本相等,磨煤机长时间运行后,两端的料位偏差较小,在现场观察5台磨煤机两端的料位值,有的偏差在15%左右,有的基本相等。要因。

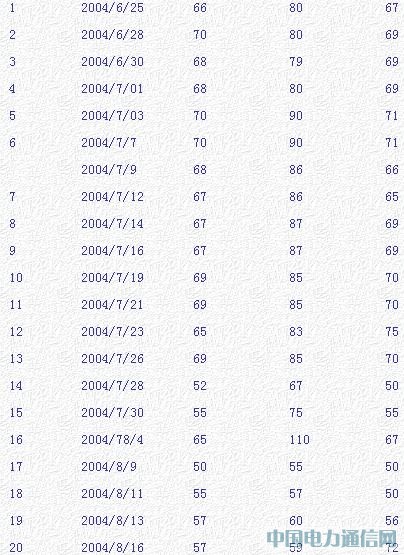

(2)ADS信号不稳定,无监视手段,目前,AGC经常解除,表现为ADS信号不稳定,机组负荷反映慢,表3是最近AGC运行统计情况表。要因。

提示:每两天要检查记录一次,由各设备主人和同组人员进行检查记录,要把每次的检查记录情况输入微机,每周的周一、周三和周五检查记录,当发现温度变化异常时,要及时进行汇报,以便联系机务配合处理,已要求防腐保温处整改,非要因。

(4)安装位置不合适:磨煤机热风档板执行机构长期处在高温环境中,气缸内部的润滑油逐渐烘干,活塞滑动性能降低,同时容易使气缸内部橡胶密封圈和硅胶环型板老化变形龟裂,导致气缸串气,执行器输出力矩减小。Model TZID-C定位器最大环境温度为85℃,E-90气缸的允许环境温度为50℃,F40定位器环境环境温度(-20~+60)℃。要因。

(5)二次风量测量偏差大、波动大。2005年3月11日15:30,CRT显示的二次风量各测量值如表5。要因。

聊城电厂的二次风量差压取样装置前的直管段较长,大约5米,较好的保证了二次风量差压测量的稳定性和准确性,正在运行的5台磨对应的10个二次风量,只有一个二次风量差压偏差大于100Pa,其余的二次风量差压偏差均小于100Pa;我厂的二次风量差压取样装置前的直管段较短,大约2米,在后墙安装的二次风量差压普遍存在较大偏差,二次风量有阻尼,前墙的二次风挡板开度均在70%左右,5个二次风调节挡板后的二次风压力在0.1KPa,而且后墙的二次风挡板开度均在85%左右,5个二次风调节挡板后的二次风压力在0.4KPa。

(6)炉膛负压波动太大。

1)测点信号:信号不稳定,偏差大,取样管路堵塞,吹扫后恢复正常,已制定定期吹扫技术措施,非要因。

2)燃烧调整:由于安装等问题,炉膛压力一直晃动大,达不到规程要求,是锅炉在低负荷时没有高负荷时燃烧相对稳定的缘故,低负荷时炉膛压力波动相对比高负荷时要大,属运行专业,非要因。

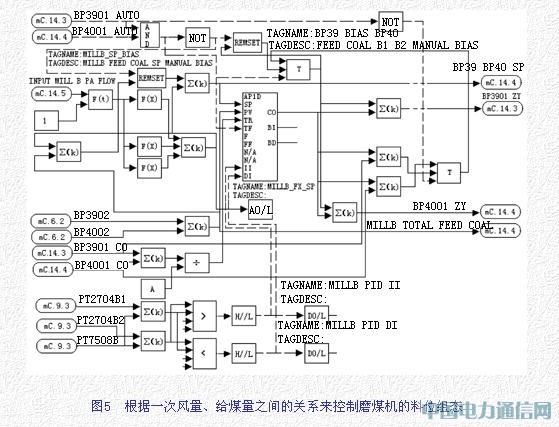

3)调节方面:六个二次风量档板随着一次风量的增减来开关二次风档板,使二次风压忽高忽低,导致送风量忽高忽低,炉膛压力波动较大,有时会影响到二次风母管压力,使送风自动调节品质欠佳。要因。

(7)旁路风、锅炉燃烧特性差。方案是一致的,都是一次风量转换成旁路风开度后再纯比例的控制旁路风挡板,问他们使用效果如何,据聊城电厂运行人员反映,旁路风自动能投入,但旁路风挡板开关幅度较大,在4~5S之内,从0~20%大范围变化,而且频率较频繁,旁路风自动投入后,锅炉燃烧不稳定,主汽压力波动大,一般手动调节。

(8)控制参数不合适。由于AGC投入时间不长,参数根据经验初步设定后,未进行扰动试验优化整定。要因。

(9)系统更新快。随着计算机技术、通讯技术、CRT显示技术和自动控制技术(四C技术)的不断发展,使自动化仪表装置向系统化、分散化、多样化和高性能化的方向产生质的飞跃,在此基础上,现代控制理论的推广应用,大大促进了自动控制技术的发展。系统更新快是必然趋势,非要因。

(10)检修技术水平低。热工队制定了《关于加强职工技能培训工作的管理办法》,在车间内部进一步加大岗位技能培训力度,热工队征集技术攻关难题时,小组成员王当珍利用业余时间积极思考,用心钻研,按时提交了控制方案,为解决实际问题提供了理论参考,经队部专工审查,王当珍同志提供的方案符合要求,较为合理,按原承诺奖励200元。

根据本班设备在正常运行中经常出现的棘手问题或班组经常出现的缺陷等状况,每周由技术员出一道针对现场消缺、维护、设备检修调试等方面的技术问答题目,由全体成员共同答题,要求答题人根据自己平时的工作经验或自己的理解掌握情况,独立答题,由队部专工根据答题情况,每周评选出两名答题情况较好的职工,根据情况给予业绩考核。

根据每周回答问题情况,由技术员全面汇总人员答卷,对当月内回答的四个题目,指定专人讲课,讲课人尽量安排试卷答题比较差的职工,由该职工根据别人的答题情况,参考相关图纸、资料等在全班进行讲课;同时,技术员要把本月度全班人员的答卷汇总,每道题整理出一份较为全面正确的答案输入微机,并发至车间存档,以便以后汇编成册学习。

通过本办法的制定,热工队认真开展好培训活动,全面提升热工队全员业务技术水平,达到理论知识与工作经验相互交流、相互学习的目的,使各岗位人员的技术水平同时得到提高。非要因。

(11)设备结构复杂。为达到开放系统的目的,控制系统在硬件、软件和通讯网络的设计上均采用国际公认的标准。设备趋于智能化,品种少,可靠性高,组态灵活。非要因。

(12)MEH给定值不跟踪CCS给水流量要求值曲线。小机在正常运行中,突然光子牌发出“小机上水方式异常”报警,小机转速失去控制,汽包水位波动,运行人员立即稳定负荷,并通过小机再循环控制阀调节再循环流量,控制水位稳定;检查发现控制小机转速的LC卡通讯灯熄灭,工作指示灯闪烁仍在工作,但是卡件的输出不再变化,转速失去控制。LG卡失控原因分析:从故障报警和故障现象分析判定,小组成员一致认为造成小机转速失控的原因是LC卡与BC卡件之间的通讯失败,中断,LC卡失控,产生通讯失败。