|

设计一款功率转换器并不简单,因为其中涉及多方面的技术知识。出色的功率转换器设计工程师必须对模拟及混合信号电路的设计、变压器绕组、电磁兼容性、封装及散热设计有一定的认识。由于电子产品的功率密度越来越大,加上不同的电源供应系统设计各有优缺点,因此工程师必须审慎考量,作出最适当的取舍,才可确保所采用的封装及散热设计能够满足电源管理系统的要求。部分电子产品需要传送大量数据,令系统结构越趋复杂,因此散热系统的设计越来越受到高度的关注。

称为“砖块”的模块式直流/直流转换器在上一世纪的八十年代中期正式面世,自此以后,这方面的技术发展非常迅速。以十六分之一 砖块的结构设计为例来说, 1.2 平方英吋的印刷电路板板面空间可转换功率高达 33W 至 50W。

电信系统总线可以在 36V 至 72V 的电压范围内操作,这个电压范围比容差较小的数据通信系统总线更为广阔。总线转换器负责在总线上进行功率转换,其中的每一张子卡都互相分隔开。转换器采用这种砖块格局尚属首次,但砖块结构有它的优点,因为子卡上的供电可直接输入负载电路。近年来数字信号处理器及数字特殊应用集成电路大受欢迎,因此中间总线结构便应运而生。这种结构的优点是总线转换器可以提供隔离的 12V 至 14V 供电,而卡上负载的点负载稳压器则负责进一步的功率转换。

设计电源供应器的工程师一旦为应用系统选定电路布局之后,便要面对以下的问题:究竟需要多少功率转换级 1 ?转换器究竟应采用硬开关还是软开关?由于这两个问题的关系,选用哪一类开关及整流器便显得极为重要。大部分砖块式转换器都采用功率 MOSFET 组建电源开关及低电压同步整流器。经过多年的发展,MOSFET 技术已相当成熟,现在系统设计工程师甚至可以选用具有标准导通状态电阻 (RDS-ON) 的沟道型芯片及极间电容较低的平面型芯片。电压及电流的额定值一旦确定之后,选用哪一类芯片便要视乎芯片的最大损耗究竟来自开关速度还是来自导通状态电阻?近来,CDG / CGS 比率受到系统设计工程师高度的重视,因为这个比率是显示高功率、高频率的半桥式功率转换级会否出现射穿情况的指标。

开关频率及电磁干扰之间的适当平衡

好的功率转换器除了要有较高的开关频率之外,也要顾及系统的转换效率及电磁干扰。换言之,各方面都要兼顾,力求取得适当的平衡。开关频率越高,电源开关、整流器及控制电路的开关损耗便会越高。以模块式直流/直流转换器来说,只要提高开关频率便可采用较小的滤波器及能源储存元件,这是提高开关频率的好处。但以采用硬开关的系统来说,电源管理芯片的高频信号会出现较多谐波,令芯片与散热器或供电层之间的杂散电容出现大量位移电流。这些位移电流甚至会流入变压器的线圈电容,最后甚至会造成共模干扰。

以采用直流/直流转换器的控制及驱动系统来说,工程师设计集成电路及其封装时,已考虑到砖块转换器的结构而作出适当的调节。以电路的设计来说,更高的技术集成度、板上高电压稳压器、更高时钟频率以及可编程压摆率的低射穿驱动器都适合新一代的设计采用 2。散热是设计电源管理集成电路需要面对的主要问题。电源管理集成电路内置的驱动器、稳压器通道晶体管以及电源开关都设于裸片的外围,紧贴焊盘。这些内置芯片及晶体管进行操作时,热能会传遍整颗裸片,形成一幅由不同等温线组成的热能“分布图”。若不同的晶体管分别设于不同的等温线之上,部分次电路 (尤其是温度必须相匹配的差分电路) 便会在性能上受到影响。集成电路的线路布局必须作出调整,例如芯片正常操作时,不同晶体管在同一时间内都处于相同的温度之下,但要取得这样的效果并不容易。电源管理集成电路的缩微图显示部分芯片经常采用交叉耦合的设计,以便可以在初期阶段减少热能的耗散量。

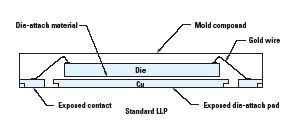

图1:LLP 封装的正面及反面

图 1 显示的无引线导线封装 (LLPÒ) 是一种有导线的芯片级封装 (CSP),其优点是可以提高芯片的速度,降低热阻以及占用较少印刷电路板的板面空间。由于这种封装具有体积小巧及外型纤薄的优点,因此最适用于设有模块式直流/直流转换器、元件较为密集的多层式印刷电路板。

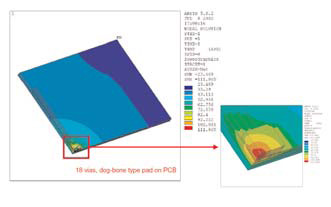

图2:LLP 封装的有限接线原理图 (finite element plot)

LLP 封装有如下的优点:

· 低热阻

· 较少寄生电子响应

· 可以充分利用电路板板面空间,以支持更多其他功能

· 封装更纤薄

· 封装更轻巧

集成电路的封装设计过程涉及很多繁复的工序,例如要为散热及机械系统建立模型,以便进行测试;此外,进入生产及测量阶段之后,裸片上的实际测量数字或模拟图所示的热能分布数字必须与图2 所示的有限接线电路模型 (finite element model) 互相比较。一般来说,我们只要针对设于新封装内的测试裸片,测量其二极管的正向压降,便可取得裸片的实际测量数字。很多不同的远程二极管温度传感器芯片都采用这种经过长期测试、证实有效的技术,以便能够为新一代的微处理器、数字信号处理器及数字特殊应用集成电路提供更可靠的防护。我们也可利用测试裸片内置的一个或多个二极管将热能传入,以核实裸片的热特性。

封装设计及热特性

芯片封装有两种热特性,分别以 qJA 及 qJC 作为代号表示。按照定义,qJA 是封装热阻的总量,亦即封装内部及外部的热阻总和,其数值可以利用以下公式计算出来:

qJA = qJC + qCA = (TJ - TA)/P

在以上公式之中:

qJC:(TJ - TC)/P -- 结面至机箱的导热性热阻 (°C/W)

qCA:(TC - TA)/P -- 机箱至环境的对流热阻 (°C/W)

P:I (电流) x V (电压) -- 芯片的热量耗散 (W)

TJ:芯片结面的平均温度 (°C)

TA:环境的平均温度 (°C)

TC:封装上某一指定位置的机箱温度 (°C)

在封装物料的底层内,qJC 热阻大部分属于导热性热阻,热阻大小主要取决于封装的配置。若热能流向与封装的物料层平面成 90 度角,qJC 可以利用以下公式计算出来:

åti/(ki Ai)

在以上公式之中,ti 是指每一封装物料层的厚度,ki 是指其导热性,而 Ai 是指导热面的面积。上述封装物料包括连接裸片的物料、导线、裸片表层涂料以及模封或封装绝缘物料。

qCA 是外在环境的对流热阻,其大小主要由周围环境、封装边缘状况及共轭热能传送等因素决定。以 LLP 封装来说,结面至周围环境的热阻较低,只要降低印刷电路板导热面至结面的热阻,便可减少大部分结面至周围环境的热阻。图3 的横切面显示裸片焊接在连接裸片的焊盘上,而焊盘则直接焊接在印刷电路板的供电层之上。以采用砖块转换器的系统来说,其 qCA 热阻值主要取决于印刷电路板供电层的面积,因为热能主要通过导热的方式散发出去,而传导成为主要散热方式的原因是子卡之间的间距越趋缩小,令空气的对流作用受到限制,无法充分散发热能。

图3:LLP 封装的横切面

不同封装的比较

芯片底层的供电层只要加设散热孔,便可改善 qCA 对流热阻。但我们若将焊接 LLP 封装的焊接层面积加大,散热效果会比改善对流热阻更为显著。只要将 LLP 封装与采用相同引脚数目及裸片的传统式 SO 封装加以比较,便可显示 LLP 封装这方面的优势。

以 MSOP-8 封装为例来说,这种封装占用 15 平方毫米的印刷电路板板面空间,而 LLP-8 封装所占用的板面空间只有 9 平方毫米。两者在热阻方面有很大的差别,LLP-8 封装的热阻 (qJC) 只有 40°C/W,而 MSOP-8 的热阻却高达 200°C/W。

以下就上文所说作一简单的总结。对于电源管理集成电路来说,模块式直流/直流转换器对周围环境有极严格的要求。照目前的趋势看,电源系统的功率密度会越来越高,这是不可抗拒的发展规律,而工程师也会更充分利用电路板的板面空间。面对这个发展趋势,设计电源管理集成电路及芯片封装的工程师便不得不进一步改善热阻及板面空间的使用效益,并且在这个精益求精的过程中不断为业界创立新的标准。我们倡议业界采纳新标准时,必须向电源供应系统设计工程师详加解释,让他们对封装设计、测量及验证过程有一定的了解。由于新一代的分立式电源管理芯片非常受欢迎,因此工程师尤其是要对电源管理技术有一定的认识。 |