息进行及时的了解和掌握,实现数据共享。工作人员通过查看和了解每个变电站监测回路的用电状况和负荷变化,督促和检查各个生产环节的用电情况。集团公司上级部门在授权的情况下,可通过

3.系统应用效果

3.1在线用电状况监测

用电管理负责人在办公室就可以用计算机通过局域网,及时观察和了解到PDM系统监测的用电回路参数和负荷动态变化,及时发现用电方式和用电结构中存在的问题,及时督促和检查各个部门和生产环节的用电情况。

3.2洗煤厂负荷分析

通过观察负荷曲线,可以看出洗煤厂高负荷时段的用电负荷在1800kW左右,最大时达到1944kW,低负荷运行时段的用电负荷在250kW左右,日最大和最小负荷相差1550kW。每日最大负荷与最小负荷相差很大,负荷率较低,负荷曲线峰谷明显,用电效率较低。

洗煤厂在现有用电方式下,负荷曲线峰谷明显,用电效率较低,不过考虑到现有工艺流程和设备情况,如果对洗煤厂现有的用电结构和生产工艺进行改造,难度较大。但是五阳煤矿下属很多厂矿单位,在了解和掌握这些单位各自的用电负荷变化后,根据它们的用电特点,可以通过调整工作时间和作用方式的手段,对用电负荷进行“错峰填谷”,使五阳煤矿的用电负荷达到在时序上均匀分布,提高用电效率。

3.3负荷调整情况

根据PDM系统给出的

信息和数据,五阳煤矿合理调整了运行方式和工作时间,错峰填谷,降低用电最大需量,另外辅以合理投入电容器进行无功补偿,实现节约、合理用电,降低用电成本。

3.4谐波情况

谐波污染会导致

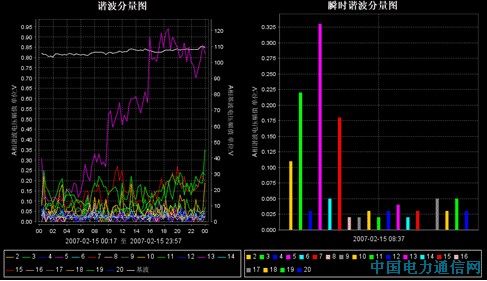

供电线路、电力变压器和用电设备发热损耗,电力电容器“鼓肚”爆炸,继电保护和自动化装置误动作,电能计量装置的计量误差等。PDM监测、记录的谐波分量如图2所示。

图2 PDM监测、记录的谐波分量图

通过查询洗煤厂谐波数据表显示,洗煤厂回路谐波总电压在0.5V~1.0V的范围内变化,谐波总电流在0.03~0.08A的范围内波动,谐波电压畸变率为0.53%~1.20% 。

根据PDM监测、记录的谐波分量图,可以看出在各次谐波中5次谐波的谐波分量比较大,谐波电压最大时达到0.95V 。

对比其他安装PDM系统回路中的谐波情况,发现通常在每天18:00~00:00时段各回路中5次谐波分量都很大,谐波电压尖峰时最高达到1.2V以上。合理投切功率因数补偿电容器,可以改善供电网络的谐波情况。

目前很多企业都安装了变电站自动化系统,用于监控企业供电系统的运行状况和实时参数,以保证生产和运行的稳定和安全。与PDM系统一样,变电站

自动化系统也是通过采集用电数据实现其功能的,但在设计思想、使用对象、实现功能等方面,二者具体区别见表1。

|

|

PDM系统 |

|

设计思想:

面向企业供电安全,使用对象为变电站运行人员。

主要功能:

完成对供电网络和电力设备监测、保护、控制,以保证供电安全、可靠。

系统可提供:

遥控操作

操作票(防止误操作)

故障录波

应用:

变电站运行人员在线监测电气系统一次模拟接线图,以了解系统和设备实时运行状态。 |

设计思想:

面向企业合理用电,使用对象为用电和节能管理人员。

主要功能:

采集、监测电能消耗和电能质量数据,并对历史数据进行记录、统计和分析,通过调整和优化用电结构和方式,实现合理用电、节约用电。

系统可提供:

电能计费/考核备用数据

电能质量和事件报告

班耗、日耗、月耗统计报告

应用:

管理和技术人员可随时调用各种用电历史数据进行对比分析,发现和解决用电过程中不合理的部分。 |

5.结束语

五阳煤矿从提高自身用电管理水平、降低生产成本出发,通过采用PDM用电管理信息系统对生产用电进行精细化管理,运用

信息化管理手段降低用电成本、节约用电,同时也为其它煤矿企业的节电管理工作提供了新的思路。